铸铁平尺 铸铁工字型平尺 桥型平尺 直角尺我厂生产铸铁平尺、铸铁工字...

铸铁平尺 铸铁工字型平尺 桥型平尺 直角尺我厂生产铸铁平尺、铸铁工字... 偏摆检查仪偏摆检查仪是按照机械滑台的...

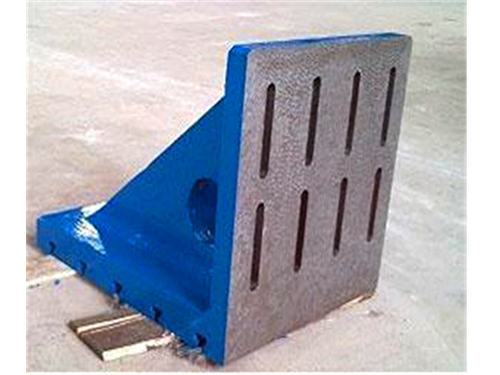

偏摆检查仪偏摆检查仪是按照机械滑台的... 铸铁直角尺铸铁直角尺:适用于机床、机械...

铸铁直角尺铸铁直角尺:适用于机床、机械... 重型垫铁重型调整垫铁也被称为调整垫...

重型垫铁重型调整垫铁也被称为调整垫... 铸铁弯板铸铁弯板的用途:用于零部件的...

铸铁弯板铸铁弯板的用途:用于零部件的...铸铁平台夹砂在铸件表面上,有一层金属瘤状物或片状物,在金属瘤片和铸件之间夹有一层型砂。气孔在铸铁平台铸件内部、表面或近于表面处,有大小不等的光滑孔眼,外形有圆的、长的及不规则的,有单个的,也有会萃成片的。适当降低金属的浇注温度。热裂在铸铁平台铸件上有穿透或不穿透的裂纹(注要是弯曲形的),开裂处金属表皮氧反应。进步浇注系统的挡渣能力。粘砂在铸铁平台铸件表面上,全部或部门笼盖着一层金属(或金属氧反应物)与砂(或涂料)的混(化)合物或一层烧结构的型砂,致使铸件表面粗拙。严格控制型砂机能和造型操纵,合型前留意打扫型腔。避免壁厚的突然改变,进一步提升砂、芯砂的不怕火度。铸铁平台工作面采用刮研工艺,工作面上可加工V形、T型、U型槽、燕尾槽、和圆孔、长孔等。铸铁平台铸件壁厚尽量平均,降低熔渣粘性,进步铁液温度,降低熔炼时金属的吸气量。冷裂在铸铁平台铸件上有穿透或不穿透的裂纹(主要是直的),开裂处金属表皮氧反应。不能激冷铸件。开型不能过早。铸铁平台检验要求共分为四部分,而且对室内环境也有的要求。检测是确定铸铁平台铸件能否达到设计要求的工序与手段。

铸铁平台使用前用无腐蚀性汽油,将钳工平台工作面的防锈油洗净,并用脱脂棉纱擦拭干净,方可使用。温度变化会使测量产生误差,应在20±50C范围内使用。用完后擦净,涂无水酸性的防锈油,置于清洁干燥处存。使用时用水平仪调整到水平,使支点均匀分布各支点上。使用过程中,要注意避免工件和平板的工作面有过激的碰撞,防止损坏平板的工作面;工件的重量不可以超过平板的额定载荷,否则会造成工作质量降低,还有可能损坏平板的结构,甚至会造成平板变形,使之损坏,无法使用。

铸铁平台共同以为除具有一般常用的功能外,还有别具一格的特性,普遍应用在电力设备、纺织机械、陶瓷职业、铁路机车、轮船制作、等各个区域。铸铁平台经用,切削足而不怕久,轻度导砂后仍有良好的切削性,推研时感觉流通。简单达到量块所需的较不错光亮度和研合性,工件镜面青亮。用较简单的办法即可使铸铁平台上砂,且上砂快,嵌砂量足。经过运用后仍简单上同类型砂,经过打磨后,光亮度明显进步。

铸铁平台使用过程中要留意的事项:

1、铸铁平板所用材质HT200-250灰口铸铁,性能要求要求是机械性能抗拉强度不小于250Mpa,硬度HB180-226,含碳量较不错(2.7%~4.0%),碳主要以片状石墨形态存在,断口呈灰色,熔点低(1145~1250℃),凝固时收缩量小,抗压强度和硬度接近碳素钢,减震性好。

2、铸铁平板的铸造过程中会出现沙孔缺陷,只要采用正确的方法可以进行工艺弥补,铸铁平台工作面的缺陷是不可以忽视的重要部位,铸铁平台主要的缺陷包括:气孔、沙孔、夹沙、缩松等。铸铁平台使用寿命和缺陷有密切的关系。所以对铸铁平台的缺陷做时要严格按工艺要求处理。

3、铸铁平台进行两次热处理,即毛坯一次,粗加工完后一次,通常的加热温度为500~550℃保温时间为2~8h,然后炉冷(灰口铁),但铸铁组织不发生变化,若温度超过550℃或保温时间过长,反而会引起石墨化,使铸件强度和硬度降低。

4、按配置机组底架的宽度系列尺寸布置,其长度方向能承受加工、运动、吊装、安装时的外力。

5、铸铁平台的在生产过程中,会产生一部分理论重量的偏差,要留意的是铸铁平台的偏差是不是影响铸铁平台使用。一般铸铁平板的设计应该考虑到铸造误差和机械加工的误差,铸铁平板的重量误差一般不可以超过10%,超过10%时,我们要对铸铁平台的质量做进一步的鉴定才可以确定此铸铁平台是否可以投进使用。

9、铸铁平台应清砂,非加工表面喷底漆G06-4ZBG51010-87。

10、大型铸铁平台按长度要求设计的地脚螺栓孔,安装后螺母不可以高出底板平面,并提交地脚螺栓的土建浇铸要求,负责地脚螺栓浇铸定位,监督浇铸偏移,并对浇铸结果进行复测。

11、铸铁平台加工面允许存在的铸造缺陷为:直径200mm范围内允许存在1个,尺寸为直径3mm,2mm,多允许15个(4000*1900平面面内);非加工表面允许存在的缺陷范围:直径100内允许存在1个,尺寸为直径3mm,2mm。

12、铸铁平台(上表面)的尺寸公差、平面度、平行度均按相关标准确定。

13、铸铁平台上工作面板厚度均匀,纵向、横向筋板均匀分布,使底板结构对称,即各部位强度相等又提升刚度。